ตอนนี้เราได้มีการปรับปรุง Blog ใหม่จาก CNC Technology เป็น Machine ToolS Shop จากเดิมที่แนวคิดได้มีการนำเสนอเฉพาะเนื้อหาเกี่ยวกับเทคโนโลยีทางด้านซีเอ็นซีเท่านั้น เพื่อให้มีการครอบคลุมเนื้อหาและตรงประเด็นจึงได้ปรับเปลี่ยนรูปแบบเป็นการนำเสนอในทางด้านงาน Machine Shop โดยเนื้อหาจะมีหลากหลายมากกว่า ไม่ว่าจะเป็น งานช่างพื้นฐาน, งานช่างระดับสูง จนไปถึงระดับงานวิศวกรรม. ทางเราหวังเป็นอย่างยิ่งว่าเนื้อหาเหล่านี้สามารถที่จะทำประโยชน์ให้กับผู้อ่านไม่มากก็น้อย.

ทีมงานผู้จัดทำ

พื้นฐานงานช่าง

ข้อมูลความรู้พื้นฐานสำหรับงานช่างหาได้จากที่นี่พร้อมกันอัพเดตข้อมูลใหม่ เทคโนโลยีใหม่ๆ อยู่เสมอ.

ค้นหา

การประยุกต์ใช้งานเครื่องจักร CNC

ในปัจจุบันเทคโนโลยี CNC ได้ถูกนำมาใช้ในการอุตสาหกรรมการผลิตหลายอย่างด้วยกัน โดยจำแนกออกเป็น 5 ประเภทใหญ่ๆ ดังนี้

1.งานตัดเฉือนผิวโลหะ (Metal Cutting)

งานตัดเฉือนผิวโลหะเป็นประเภทของานที่มีการนำระบบ CNC มาใช้กันมากที่สุดประมาณ 75 เปอร์เซ็นต์ สำหรับเครื่องจักร CNC ที่ใช้ในการตัดเฉือนผิวโลหะประกอบด้วย เครื่องกลึง CNC มากที่สุดถึง 27 เปอร์เซ็นต์ เครื่องกัด CNC 2 เปอร์เซ็นต์ และเครื่อง CNC แบบผสมสามารถกลึง-กัดได้ในตัวเดียวกัน |

| เครื่องกลึง CNC |

|

| เครื่องกัด CNC |

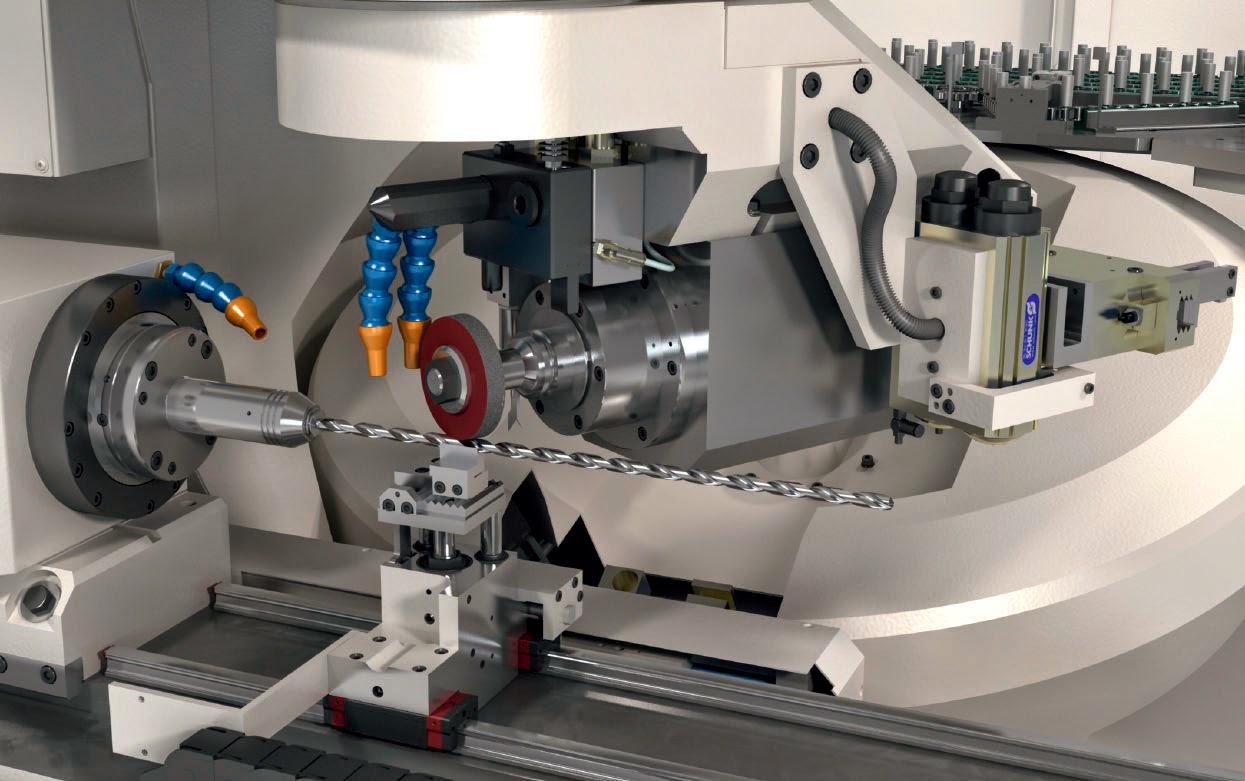

2.งานเจียระไน (Grinding)

เป็นงานอีกประเภทหนึ่งที่นำระบบเครื่องจักร CNC มาใช้ในการตัดเฉือนผิวโลหะประมาณ 7 เปอร์เซ็นต์ |

| เครื่องเจียระไน CNC |

3.งานขึ้นรูปด้วยวิธีพิเศษ (Unconventatio Machining)

เป็นลักษณะการขึ้นรูปที่ไม่เหมือนกับเครื่อง CNC ที่ใช้สำหรับตัดเฉือนผิวโลหะ เช่น เครื่องกัดด้วยประแสไฟ EDM. |

| เครื่อง EDM CNC |

4.งานตัดเจาะและพับขึ้นรูป (Fabrication)

เป็นการนำระบบ CNC มาใช้ในการตัดเจาะและพับขึ้นรูปในงานโลหะแผ่น คือประมาณ 5 เปอร์เซ็นต์ของทั้งหมด |

| เครื่องพับ CNC |

5.งานประยุกต์ใช้สำหรับงานพิเศษหรืองานเฉพาะอย่าง (Special Purpose Application)

เป็นการนำเอาระบบ CNC มาใช้กับงานที่มีลักษณะพิเศษและเป็นงานเฉพาะอย่าง เช่น เครื่องวัดจุดโคออดิเนต (Coordinate Measurement Machine : CMM), งานประกอบชิ้นส่วน (Assembly), งานขนถ่ายวัสดุ (Material Handling) |

| เครื่องวัด CMM |

การควบคุมการเคลื่อนที่ของเครื่องจักร CNC

การควบคุมการเคลื่อนที่ของเครื่องจักร

CNC แบ่งออกเป็น 2 ชนิดคือ

1.การเคลื่อนที่จากจุดหนึ่งไปยังอีกจุดหนึ่ง (Point To Point : PTP)

|

| Point To Pint System |

การเคลื่อนที่จากจุดหนึ่งไปยังอีกจุดหนึ่งในเครื่องจักร

CNC จะเป็นการควบคุมให้เครื่องมือตัด

(Cutting Tool) เคลื่อนที่จากจุดหนึ่งไปยังอีกจุดหนึ่งตามโปรแกรม

CNC ที่เราสร้าง

โดยที่ระบบขับเคลื่อนอาจจะเคลื่อนที่แนวแกนเดียวหรือหลายๆ แนวแกนพร้อมกัน

การกวบคุมการเคลื่อนที่แบบนี้มักจะใช้กับกระบวนการทำงานที่เกี่ยวกับงานเจาะ เช่น

งานเจาะรู, งานคว้านรู, งานคว้านเรียบ, การ Tap เกลียว เป็นต้น นอกจากนี้ การเคลื่อนที่จากจุดหนึ่งไปยังอีกจุดหนึ่งของเครื่องมือตัดอาจทำได้ในลักษณะดังต่อไปนี้

- การเคลื่อนที่ตามแนวแกน

(Axial Path) การเคลื่อนที่แบบนี้

เครื่องมือตัดจะเป็นมุมฉากและขนานกับแนวแกนหลัก 2 แกน คือ แนวแกน X และแนวแกน Y

Axial Path - การเคลื่อนที่ในแนวตรง (Linear Path) การเคลื่อนที่แบบนี้เครื่องมือตัดจะเคลื่อนที่ไปตามแนวแกนหลัก คือ แนวแกน Y และแนวแกน X โดยที่เราสามารถควบคุมให้เคลื่อนที่เร็วก็ได้ การควบคุมการเคลื่อนที่แบบนี้จะใช้กับเครื่องจักร CNC แบบง่ายๆ

|

| Linear Path |

2.การเคลื่อนที่แบบต่อเนื่อง

(Continue Path)

การเคลื่อนที่แบบต่อเนื่องหรือการเคลื่อนที่ตามเส้นรอบรูป

การควบคุมในลักษณะนี้แนวแกนของเครื่องมือตัดนั้นอาจจะเคลื่อนที่ในแนวเส้นตรงหรือแนวเส้นโค้ง

หรือทั้งในแนวเส้นตรงและเส้นโค้งพร้อมกัน ในกรณีในการเคลื่อนที่แบบแนวเส้นโค้งนี้

แนวแกนของเครื่องจักร CNC จะเคลื่อนที่พร้อมกันอย่างน้อย 2 แกนหรือมากกว่า 2 แกน

ข้อดีและข้อจำกัดของระบบ CNC

ข้อดีและข้อจำกัดของระบบ CNC เมื่อเปรียบเทียบกับเครื่องจักรที่ควบคุมด้วยมือ คือ

ข้อดีในการใช้เครื่องจักร CNC

1.มีความเที่ยงตรงสูงและได้ชิ้นงานที่มีความคงที่สม่ำเสมอ : เนื่องจากระบบขับเคลื่อนในแนวแกนต่างๆ ถูกขับด้วย Servo Motor และ Step Motor ทำให้สามารถกำหนดค่าความละเอียดถึง 0.00X มิลลิเมตร และขนาดของชิ้นงานที่ได้มีความคงที่เนื่องจากควบคุมการทำงานด้วยโปรแกรม

2.ผลผลิต (Productivity) เพิ่มขึ้นแต่ใช้เวลาน้อยลง : ซึ่งเกิดจากการที่ระบบอัตโนมัติมีเวลาในการทำงานที่สั้นและคงที่เมื่อเทียบการทำงานด้วยเครื่องจักรที่ควบคุมด้วยมือ

3.ค่าใช้จ่ายในการผลิตน้อยลง : แต่ทั้งนี้ก็ขึ้นอยู่กับปริมาณในการผลิตโดยเครื่อง CNC จะเหมาะสำหรับงานที่เป็น Mass Production มากกกว่า.

4.ลดจำนวนเครื่องมือและอุปกรณ์จับยึดชิ้นงาน : โดยปกติแล้วเครื่องจักร CNC จะมีอุปกรณ์และชิ้นส่วนมาตรฐานในการจับยึดชิ้นงานค่อนข้างจะเพียงพอต่อการทำงานอยู่แล้ว จึงไม่จำเป็นต้องการอุปกรณ์ จับยึดหรือเครื่องมือต่างๆ เพิ่มจำนวนมาก.

5.การควบคุมเครื่อง CNC ไม่จำเป็นต้องใช้คนงานที่มีทัก๋ษะและประสบการณ์สูงในการควบคุมเครื่องจักร : จะมีก็เพียงแต่ระดับ Technician และหัวหน้างานเท่านั้นที่จะต้องทำการปรับตั้งชิ้นงานสำหรับในกระบวนการผลิตที่เป็น Mass Production ซึ่งพนักงานควบคุมประจำเครื่องจะมีหน้าที่ในการนำชิ้นงานเข้า-ออก ตรวจสอบชิ้นงาน เป็นต้น

6.การตรวจสอบคุณภาพของชิ้นงานที่ผ่านการขึ้นรูปด้วยเครื่อง CNC สามารถทำได้ง่ายขึ้น : และจำนวนในการตรวจสอบก็ลดลงเนื่องจากไม่จำเป็นต้องตรวจสอบคุณภาพทุกขั้นตอน.

7.เครื่อง CNC มีความคล่องตัวและความยึดหยุ่นในการทำงานสูง: การแก้ไขหรือเปลี่ยนแปลงขนาดชิ้นงานทำได้โดยการแก้ไขโปรแกรมสั่งงานเท่านั้น

8.เครื่อง CNC รุ่นใหม่ๆ ที่ผลิตออกมาสามารถกำหนดจำลองการทำงานแบบ 3 มิติได้เลย : ทำให้สามารถตรวจสอบโปรแกรม CNC ได้ง่ายขึ้น ช่่วยลดต้นทุนการผลิตจากการลดงานเสียลงได้

9.เครื่อง CNC สามารถขึ้นรูปชิ้นงานที่มีความซับซ้อนได้มาก สามารถนำเอา Software ประเภท CAD/CAM มาช่วยในการออกแบบชิ้นงานและสร้างโปรแกรมสำหรับเครื่อง CNC ได้ง่ายขึ้น

10.ลดเวลาในการปรับตั้งเครื่องหรือการเปลี่ยนเครื่องมือ สำหรับชิ้นงานที่มีการปรับตั้งในการปรับตั้งครั้งแรกแล้ว โดยปกติจะไม่มีการปรับตั้งใหม่นอกเสียจากกว่าขนาดของชิ้นงานมีความคลาดเคลื่อนหรือเบี่ยงเบน ซึ่งอาจจะมีการปรับตั้งเครื่องมือตัด.

ข้อจำกัดในการใช้เครื่อง CNC

1.เครื่องจักร CNC มีราคาสูง ทำให้ค่าใช้จ่ายในการลงทุนระยะแรกเพิ่มขึ้น ดังนั้นต้องพิจารณาหาจุดคุ้มทุนให้รอบคอบ ก่อนตัดสินใจซื้อเครื่อง CNC

2.การบำรุงรักษาที่ยุ่งยากและค่าใช้จ่ายในการซ่อมบำรุงสูง : เครื่อง CNC มีระบบที่ซับซ้อนเป็นจำนวนมากทำให้บุคลากรในการซ่อมเครื่องมีจำกัด ซ่อมบำรุงยาก นอกจากนี้ยังมีค่าซ่อมบำรุงแพงอีกด้วย

3.จำเป็นต้องใช้คนที่มีความรู้และทักษะสูงในการเขียนโปรแกรม CNC : ในการเขียนโปรแกรม CNC นอกจากสามารถเขียนโปรแกรมได้แล้วจะต้องเข้าใจในกระบวนการผลิต เทคนิคทางวิศวกรรมและการผลิตเป็นอย่างดี จึงจะทำให้โปรแกรม CNC เกิดประสิทธิภาพ

4.จำเป้นต่้องฝึกอบรมให้กับคนงานในกรณีที่จะนำระบบ CNC ไปใช้ในการทดแทนเครื่องจักรแบบเดิม

เทคโนโลยี CNC

วิวัฒนาการของเทคโนโลยี CNC (Computer Numerical Control )

เทคโนโลยี CNC เป็นระบบการควบคุมด้วยตัวเลขหรือเอ็นซี (NC:Numerical Control) จะแตกต่างกันตรงที่ในระบบ CNC นี้จะใช้เครื่องพิวเตอร์เข้ามาควบคุมระบบการทำงานต่างๆ ของเครื่อง CNC เช่น ระบบการเคลื่อนไหวในแนวแกนต่าง, ระบบการป้อนชิ้นงาน, ระบบหล่อเย็น เป็นต้นความหมายของ NC

NC ย่อมาจาก Numerical Control หมายถึงการควบคุมการทำงานของเครื่อง NC ด้วยคำสั่งเชิงตัวเลขและตัวอักษรที่ถูกสร้างขึ้นมาในรูปของคำสั่งซึ่งก็คือ โปรแกรม NC. ระบบ NC ซึ่งนำมาใช้ในอุตสาหกรรมการผลิตของสหรัฐอเมริกาในปี ค.ศ.1950 ซึ่งส่วนมากจะถูกนำมาใช้ในการควบคุมการทำงานของเครื่องมือกลเป็นส่วนใหญ่.ในปัจจุบันระบบ NC จะถูกแทนที่ด้วยระบบ CNC เกือบทั้งหมด ทั้งนี้เนื่องจากว่าในระบบ NC ไม่มีคอมพิวเตอร์ เข้ามาช่วยในการทำงาน อีกทั้งเครื่องจักรที่ถูกควบคุมด้วย NC ก็ไม่มีการผลิตออกมาใช้งานแล้ว.

ระบบ CNC มีส่วนประกอบที่สำคัญ 3 ส่วน คือ

1.ชุดคำสั่ง (Programmed)

คือคำสั่งในแต่ละขั้นตอนเพื่อกำหนดให้เครื่องจักร NC ทำงานตามที่เราต้องการ โดยที่ชุดคำสั่งนี้จะถูกสร้างขึ้นในลักษณะของตัวเลข ตัวอักษรสัญลักษณฺ์ต่างๆ แล้วเก็บไว้ในเทปกระดาษที่เจาะรู เมื่อจะนำไปใช้งานก็จะใช้เครื่องอ่านเทปเพื่อแปลรหัสคำสั่งให้ทำงานตามขั้นตอน.2.หน่วยควบคุมการทำงานของเครื่องหรือเอ็มซียู (MCU : Machine Control Unit)

คือส่วนที่ทำหน้าที่อ่านและตีความหมายของคำสั่งเพื่อแยกคำสั่งออกเป็นสัญญาณไปควบคุมเครื่องจักรต่อไป ประกอบไปด้วยเครื่องอ่านเทปช่องส่งสัญญาณควบคุม(Control Output Signal) ระบบการตรวจสอบแล้วส่งผลย้อนกลับ(Feedback Transducer) และแผงควบคุม(Control Panel) สำหรับควบคุมการเปิด/ปิดเครื่องจักร NC3.เครื่องจักร NC(NC Machine Tool)

เป็นส่วนที่ใช้ในการขึ้นรูปชิ้นงานตามชุดคำสั่งหรือโปรแกรมที่เราเขียนขึ้น

Subscribe to:

Posts (Atom)